1. Yêu cầu kỹ thuật

1.1.Vữa xây:

- Chiều rộng mạch vữa ngang : 15 – 20mm.

- Chiều rộng mạch vữa đứng :10 – 15mm.

- Thời gian cho phép sử dụng vữa sau khi trộn không quá 1h30 cho nhiệt độ <27ºC. Nhiệt độ >27ºC thời gian sử dụng vữa sau khi trộn là 1h.

- Gạch được tưới đủ nước trước khi xây.

- Vữa xây được trộn đúng theocấp phối và dùng máy trộn vữa để thi công. Khi thi công các khối xây nhỏ được phép trộn vữa thủ công bằng tay.

- Lượng vật tư sử dụng và mác vữa được tính toán theo cấp phối được phê duyệt đối với mỗi loại gạch sử dụng.

- Lưu ý: kiểm tra thí nghiệm nguồn cát xây, nước nhiễm muối. Hoặc xi măng kém chất lượng gây ra hiện tượng phản ứng kiềm silic do hàm lượng Na+ ,K+ vượt quá mức cho phép.

1.2.Khối xây:

- Khốixâygạch:

- Tưới nước làm ẩm gạch trước khi xây.

- Gạch xây phải được bốc xếp cẩn thận, không đổ hoặc tung ném vật liệu thành đống.

- Chế tạo các hộc đựng gạch xây di động tại các vị trí xây. Vận chuyển trong công trường bằng xe kéo hoặc cẩu tháp.

- Gạch xây trình tự theo chiều ngang và sẽ không được xây quá 1.5m cho một đợt xây.

- Độ nghiêng cho phép đối với tường xây trong một tầng đảm bảo theo quy phạm.

2. Chuẩn bị:

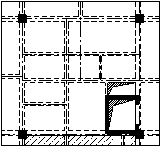

2.1. Nghiên cứu bản vẽ shopdrawing:

2.2. Chuẩn bị biện pháp thi công:

-

-

- Vận chuyển vật liệu (đường vận chuyển) và khu vực tập kết vật liệu; Bố trí nguồn lực (thợ chính, thợ phụ).

- Bố trí máy trộn, chỗ trộn vữa, nguồn nước.

- Bố trí điện, nước phục vụ thi công.

- Các lỗ chờ (đường ống nước, thông hơi, trang trí…); Liên kết các khung cửa (nếu có).

- Phân đoạn ngừng thi công 1,2-1,5m khi xây tường cao quá 3,5m.

- Nguyên tắc xây tường bao, ngăn chia, kết hợp…

- Phương pháp kiểm tra nghiệm thu.

- Biện pháp về sức khỏe an toàn & môi trường, xử lý rác thải.

-

2.3. Chuẩn bị vật tư và dụng cụ:

2.3.1. Chuẩn bị vật tư:

-

-

- Gạch xây phải đảmbảo yêu cầu về cường độ,quy cách,tiêu chuẩn kĩ thuật như quy định và đảm bảo chất lượng.

- Gạch phải xếp ngay ngắn trên palette và khôngđược mọcrêu, mốc, bẩn;Gạch phải được làm ẩm (xâybể ngâm)để đảm bảo gạch không hút nước của vữa xây.

- Sử dụng viên gạch nửa được sản xuất từ nhà máy hoặc dùng máycắt, không được dùng bay chặt gạch nguyên thành gạch nửa

- .

- Cấp phối vữa xây phải được tư vấn giám sát và Chủ đầu tư chấp nhận. Vật liệu làm vữa phải đảm bảo yêu cầu kỹ thuật(có kếtquảthínghiệm). Phân loại vữa xây tường trong và ngoài (nếu dùng vữa khácnhau).

- Vữa và phụ gia phải có mác và tiêu chuẩn kỹ thuật thỏa mãn yêu cầu thiết kế(có kết quả thí nghiệm).

- Vữa phải được bảo vệ đủ độ ẩm khi tiếp xúc vớ inhiệt độ.

- Xốpcách nhiệt, bông thủy tinh (nếucó yêucầu) phảiđảm bảo các tiêu chuẩn kỹthuật. Nếu dùng bông thủy tinh thì phải có biện pháp che chắn nước trong quá trình thi công.

-

- Thanh nẹp góc(nếu có yêu cầu)phải đảm bảo yêu cầu,tiêu chuẩn kỹt huật.

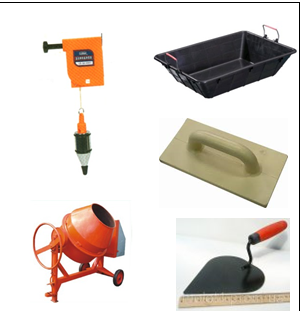

- Bay, dao xây,thước nhôm 2.5m,thước thủ 2m,dụng cụ rà bộp,dây dọi,bàn chà,nivô,thước ke góc,thước kéo 5m, máy laser 3 hướng…

- Chuẩn bị máy trộn, khoan và máy trộn cầm tay, lưới sàng cát.

- Chuẩn bị dụng cụ chứa vữa xây, dây bơm nước bằng nhựa.

- Các dụng cụ an toàn khi thi công trên cao: mũ bảo hiểm, dây móc an toàn, giày bảo hộ…

- Dây điện, móc treo dây điện, ổ cắm công nghiệp an toàn…

- Thép liên kết (râu thép), đinh bê tông, mũi khoan d10.

- Dàn giáo phải đảm bảo ổn định,bền vững đúng yêu cầu kĩ thuật ant oàn,chịu được trọng lượng của người,vật liệu và vữa xây.

- Lưới che chắn khi xây trên caq.

- Giàn giáo chống không được dựa vào tường đang xây,dàn giáo phải cách tường đang xây15 – 45cm.

3.1. Trình tự xây:

- Chuẩn bị chỗ để vật liệu:Bãi chứa vật liệu phải khô ráo,sạch,thoát nước tốt,các vật liệu rời không đổ lẫn lộn với nhau

- Dọn đường vận chuyển vật liệu

- Chuẩn bị chỗ trộn vữa xây ướt,chuẩn bị nguồn nước thi công.

- Xác định và kiểm tra tim,mốc,cao độ, vị trí xây tường, vị trí mở cửa sổ và cửa đi.

1. ĐỊnh vị vị trí tường xây:

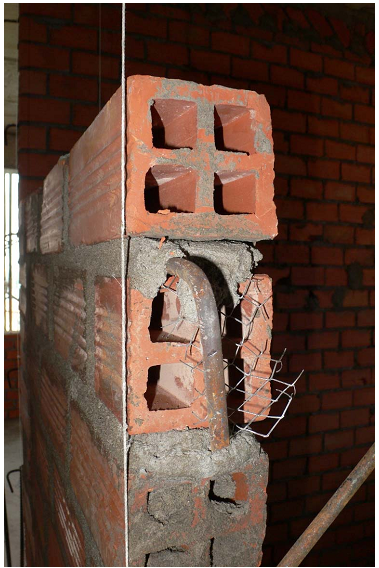

- Khoan cắm thép râu,dùng sika liên kết, khoảng cách a=500, d=10mm.

- Vệ sinh làm sạch vị trí xây trước khi xây, tưới nước làm ẩm vị trí xây tường.

- Trát một lớp hồ dầu để tạo độ liên kết giữa gạch và bề mặt tiếp giáp (dầm, cột, sàn).

- Trải vữa lớp dưới dày 15–20mm, dày 5–10mm.

- Đặt các viên gạch làm mốc, xây theo mực trắc đạc.

- Xây một hàng để kiểm tra tim cốt.

- Khi xây tường gạch phải đảm bảo nguyên tắc “trên ăn dây, dưới ăn mí”

1. “trên ăn dây” có nghĩa là cạnh trên của viên gạch phải theo sát dây căng, vị trí của dây căng thường cao hơn cạnh viên gạch nửa hàng một ít để cho dây có thể rúng động theo mặt ngang, khi bị võng cũng dễ phát hiện.

2. “dưới ăn mí” có nghĩa là cạnh dưới của viên gạch phải thẳng đều với cạnh trên của viên gạch ở lớp dưới.

- Dây dọi tiếp xúc đều với tường gạch.

- Với tường xây 2 lớp, trong khi xây dùng tấm tôn che sao cho vữa xây không lọt vào giữa.

- Giữa hai lớp tường sử dụng bật thép hình chữ Z để liên kết hai lớp tường lại với nhau.

Trải bạt hứng vữa khi xây, tái sử dụng vữa rơi vãi và đảm bảo vệ sinh khu vực làm việc.

Trải bạt hứng vữa khi xây, tái sử dụng vữa rơi vãi và đảm bảo vệ sinh khu vực làm việc.

-

- Thường có hai cách xây là 3 dọc 1 ngang hay 5 dọc 1 ngang, đối với tường bao hàng gạch quay ngang phải dùng gạch đặc.

- Đối với tường gạch đơn 110 hoặc 100 dùng biện pháp cắm râu thép cho đoạn tường ngắn và cao trung bình hoặc đổ giằng tường cho các đoạn tường dài và cao quá 3,5m.

- Trải vữa liên tục để xây hàng kế tiếp, Khi xây xong mỗi hàng, phải kiểm tra độ ngang, bằng, độ cao các hàng đã xây.

- Độ ngang bằng, thẳng đứng của mặt bên và các góc trong khối xây gạch phải được kiểm tra ít nhất 2 lần trong một đoạn cao từ 0,5 m đến 0,6 m.

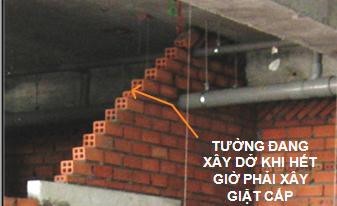

- Tường xây cao >3m phải có phân chia đợt ngừng thi công, thời gian thi công tiếp tục sau 24h. Tưới nước khi chuẩn bị thi công tiếp.

-Chiều cao đợt ngừng 1,2 -1,5m cho tường dày 110.

– Chiều cao đợt ngừng 1,5 -1,8m cho tường dày 220.

-Các tường cao >3,5m phải có giằng tường.

3.2. Vệ sinh sau khi xây:

- Sau khi xây xong phải làm sạch mặt tường ngay bằng rẻ hoặc bàn chải, nếu không vữa sẽ đông cứng, về sau rất khó làm sạch, gây khó khăn cho việc trát và trang trí sau này.

- Tận dụng gạch nửa viên để luân chuyển sử dụng tiếp, dọn dẹp mặt bằng sau khi thi công.

3.3. Bảo dưỡng khối xây:- Khối xây phải được làm ẩm (tưới nước) ít nhất 7 ngày. Tránh các lực va chạm vào khối xây, không cắt tường để lắp đặt thiết bị trong thời gian này.

- Không được chất tải lên khối xây khi khối xây chưa đạt cường độ.